Construction d'un gazogène simplifié pour alimenter un moteur à combustion interne en cas de crise pétrolière

Traduit de l'anglais de manière amateure par Baptiste LARVOL-SIMON, 09/2020

Titre original: Construction of a Simplified Wood Gas Generator for Fueling Internal Combustion Engines in a Petroleum Emergency

Par:

H. LaFontaine, Biomass Energy Foundation, lnc. Miami, Florida

Et:

F. P. Zimmerman, Oak Ridge National Laboratory, Energy Division

Numéro d'agrément interagences FEMA: EMW-84-E-1737 Unité de travail: 3521 D

Pour:

L'Agence Fédérale de Gestion de Crise, Washington, D.C. 20472

"Ce rapport a été revu et corrigé par l'Agence Fédérale de Gestion de Crise et approuvé pour la publication. Cette approbation ne signifie pas que le contenu de cet ouvrage représente nécessairement le point de vue et les politiques de l'Agence Fédérale de Gestion de Crise."

Date de publication : Mars 1989

Approuvé pour une diffusion publique : distribution illimitée.

Sommaire

Notes concernant la traduction

Le traducteur a pris la liberté de traduire "Wood Gas Generator" en "Gasogène". Une traduction alternative, plus littérale, aurait pu être "Gazéficateur de bois" ou "Générateur de gaz de bois".

Résumé condensé

H. LaFontaine, G. P. Zimmerman

Ce rapport fait partie d'une série d'appréciations de technologies de crise, financée par l'Agence Fédérale de Gestion de Crise (FEMA). L'objet de ce rapport est de développer des instructions précises et illustrées de la fabrication, l'installation et le fonctionnement d'une unité de production de gaz à partir de biomasse (appelée aussi "gazogène" ou "générateur de gaz de bois") capable de fournir du carburant de substitution en cas de crise pour les véhicules tels que les tracteurs et les fourgons, dans les cas où les sources normales de pétrole seraient défaillantes sur une longue période de temps. Ces instructions ont été préparées comme un manuel pour n'importe quel mécanicien capable de travailler le métal ou de réparer un moteur.

Ce rapport cherche à préserver les connaissances en matière de gazéification du bois, tel qu'il a été pratiqué durant la Seconde Guerre Mondiale. Des procédures de fabrication, étape-par-étape, sont présentées pour une version simplifiée du gazogène de la Seconde Guerre Mondiale. Ce gazogène simple, stratifié et à flux descendant peut être construit à partir de matériaux qui seraient largement disponibles aux États-Unis en cas de crise pétrolière prolongée. Par exemple, le corps du gazogène est une poubelle galvanisée posée sur un petit tambour en métal ; des raccords de plomberie les plus classiques ; et un grand bol en acier inoxydable pour la grille. Ce gazogène compact, dans son ensemble, a été monté à l'avant d'un tracteur agricole et testé avec succès sur le terrain, en utilisant des copeaux de bois comme seul carburant. La documentation photo de l'assemblage actuel du gazogène ainsi que son fonctionnement sont inclus.

Résumé complet

Ce rapport fait partie d'une série d'appréciations de technologies de crise, financée par l'Agence Fédérale de Gestion de Crise (FEMA). L'objet de ce rapport est de développer des instructions précises et illustrées de la fabrication, l'installation et le fonctionnement d'une unité de production de gaz à partir de biomasse (appelée aussi "gazogène" ou "générateur de gaz de bois") capable de fournir du carburant de substitution en cas de crise pour les véhicules tels que les tracteurs et les fourgons, dans les cas où les sources normales de pétrole seraient défaillantes sur une longue période de temps. Ces instructions ont été préparées comme un manuel pour n'importe quel mécanicien capable de travailler le métal ou de réparer un moteur.

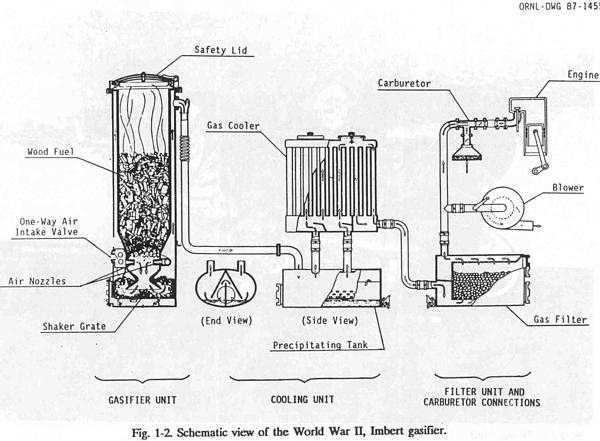

Le carburant gazeux, produit à partir de la réduction de charbon et de tourbe, a été utilisé pour le chauffage dès les années 1840 en Europe et a été adapté pour les moteurs à explosion en Angleterre autour de 1884. Avant 1940, les gazogènes étaient communs quoique utilisés à petite échelle. Cependant, les pénuries de pétrole durant la Seconde Guerre Mondiale ont amené à généraliser les applications des gazogènes dans les industries du transport en Europe. (Des taxis roulant au charbon de bois étaient encore courant dans les années 70 en Corée.) Les États-Unis, qui n'ont jamais connu de pénurie de pétrole prolongée ou sévère, sont restés très en retard sur l'Europe et l'Orient dans sa familiarisation avec cette technologie.

Cependant, une castrophe pourrait interrompre l'approvisionnement de Pétrole dans le pays si sévèrement que cette technologie pourrait devenir critique pour l'énergie de certaines industries essentielles, comme la production et la distribution d'alimentation. Dans le Danemark occupé durant la Seconde Guerre Mondiale, 95% des engins agricoles du pays, des tracteurs, des moteurs fixes, et des bateaux de pêche et de transport étaient propulsés par des gazogènes. Même dans une Suède neutre, tout le trafic motorisé fonctionnait au gaz dérivé du charbon de bois ou du bois. Partout en Europe, en Asie et en Australie, des millions de gazogènes furent opérationnels entre 1940 et 1946.

À cause des risques pour la santé liés aux fumées toxiques, la plupart des gazogènes furent abandonnés quand le pétrole devint à nouveau disponible en 1945. Hormis en tant que technologie permettant la production de carburants alternatifs, comme le méthane ou l'alcool, quand le gasoil et l'essence ne sont plus disponible, la seule solution permettant de faire tourner des moteurs à combustion interne reste ce gazogène simple et bon marché.

Ce rapport cherche à préserver les connaissances en matière de gazéification du bois, tel qu'il a été pratiqué durant la Seconde Guerre Mondiale. Des procédures de fabrication, étape-par-étape, sont présentées pour une version simplifiée du gazogène de la Seconde Guerre Mondiale. Ce gazogène simple, stratifié et à flux descendant peut être construit à partir de matériaux qui seraient largement disponibles aux États-Unis en cas de crise pétrolière prolongée. Par exemple, le corps du gazogène est une poubelle galvanisée posée sur un petit tambour en métal ; des raccords de plomberie les plus classiques ; et un grand bol en acier inoxydable pour la grille. Ce gazogène compact, dans son ensemble, a été monté à l'avant d'un tracteur agricole et testé avec succès sur le terrain, en utilisant des copeaux de bois comme seul carburant. La documentation photo de l'assemblage actuel du gazogène ainsi que son fonctionnement sont inclus.

Ces gazogènes peuvent ne pas être limités aux secteurs du transport. Des moteurs fixes peuvent également carburer au gaz de bois, pour faire fonctionner des générateurs d'électricité, des pompes, et tout équipement industriel. En fait, l'usage du gaz de bois comme carburant n'est pas seulement limité au moteurs essence ; si une petite portion de gasoil est utilisée pour l'allumage, un moteur diesel correctement ajusté pourra tout à fait fonctionner en majeure partie sur le gaz de bois introduit par le collecteur d'admission.

S.1 Principes d'une gazéification de carburant solide

Tout moteur à combustion interne fonctionne en fait avec du gaz, pas du liquide. Les caburants liquides utilisé par les moteurs essence sont vaporisés avant d'entrer dans la chambre de combustion sous les pistons. Dans les moteurs diesel, le carburant est envoyé dans la chambre de combustion sous forme de spray de fines gouttelettes qui brûle dès qu'elles se vaporisent.

La raison d'être d'un gazéifcateur, alors, est de transformer des carburants solides en carburants gazeux, et de conserver le gaz sans impureté pouvant être source de dégâts. Un gazogène est à la fois un convertisseur d'énergie et un filtre. C'est dans ces fonctions jumelles que repose ses avantages et ses difficultés. D'une certaine manière, la gazéification est une forme de montée en température-combustion partielle de carburants solides qui créé du gaz incapable de brûler complètement à cause du taux trop faible d'oxygène en entrée du système. La gazéification répond aux mêmes lois que celles gouvernant la combustion. À ce titre, de nombreux carburants issus de la biomasse solide peuvent être utilisés dans un gazogène -du papier et du bois à la tourbe, la lignite, le charbon, ce qui inclut le coke, dérivé du charbon. Tous ces carburants solides sont composés en premier lieu de carbone, avec des taux d'hydrogène, d'oxygène et d'impuretés (dont le sulfure, la cendre et l'humidité). Ainsi, le but de la gazéification est la transformation la plus complète possible de ces constituants en formes gazeuses faisant que seules les cendres et les matériaux inertes subsistent. La création du gaz de bois pour alimenter des moteurs à combustion interne demande à ce que le gaz non seulement soit produit convenablement, mais également conservé jusqu'à son introduction dans le moteur (et non consommé en chemin) où il sera à ce moment brûlé pour générer une énergie mécanique.

La gazéification est un processus physico-chimique dans lequel des transformations chimiques se produisent en même temps que la conversion de l'énergie. Les réactions chimiques et thermochimiques qui ont lieu dans le gazogène son trop longues et trop compliquées pour que nous les traitions ici ; heureusement, un telle connaissance n'est pas nécessaire pour construire et faire fonctionner un gazogène. Le gaz (de bois) produit dans un gazogène contient, en pourcentage de sa masse globale, environ 20% de di-hydrogène (H2), 20% de monoxyde de carbone (CO), et des petites quantités de méthane (CH4). Tous sont des combustibles. En plus de ceci, on trouve entre 50 à 60% de "nitrogène", de di-azote (N2) qui, s'il n'est pas combustible, occupe du volume de gaz et dilue le gaz entrant et brûlant dans le moteur. À mesure que le gaz de bois brûle, les produits de la combustion sont du dioxyde de carbone (CO2) et de la vapeur d'eau (H20).

L'un des sous-produits de la gazéification du bois est le monoxyde de carbone. Les risques toxiques associés à l'inhalation de ce gaz devraient être évités par les opérations de recarburation ou une mise au repos prolongée du système, en particulier dans les espaces trop peu ventilés. À l'exception du risque d'incendie issu de la combustion au sein du gazogène, le pruncipal risque du fonctionnement normal du gazogène simplifié est l'intoxication au monoxyde de carbone.

S2. Le gazogène stratifié à flux descendant

Jusqu'aux début des années 1980, les gazogènes (dans le monde entier, y compris ceux issus de la Seconde Guerre Mondiale) fonctionnaient sur le principe d'une séparation étanche entre la trémie du carburant (le réservoir d'alimentation) et l'unité de combustion ; la trémie était fermée par un couvercle qui devait être ouvert à chaque fois que du bois devait être ajouté. De la fumée et du gaz étaient alors relâchés dans l'atmosphère durant le chargement de bois ; l'opérateur devait alors être attentif à ne pas respirer de la fumée désagréable ou toxique.

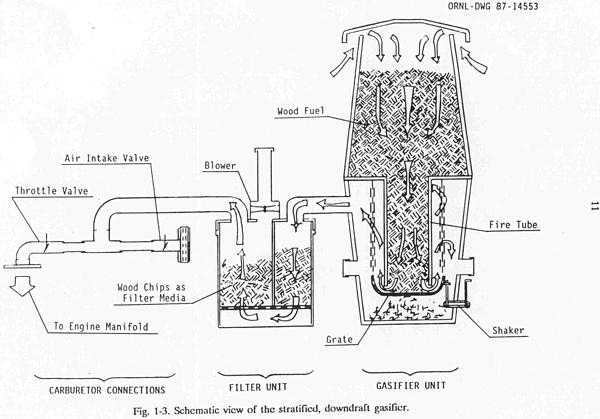

Durant les dernières années, un gazogène de conception nouvelle a été développé par des efforts de coopération entre des chercheurs à l'Institut de Recherche sur l'Énergie Solaire du Colorado, à l'Université de Californie à Davis, l'Open University de Londres, la société Buck Rogers Company au Kansas, et la société Biomass Energy Foundation Inc. en Floride. Cette conception simplifiée utilise un système de pression négative dans lequel les anciennes trémies fermées ne sont plus nécessaires. La trappe de fermeture n'est plus utile que pour préserver le carburant lorsque le moteur est à l'arrêt. Cette nouvelle technologie revêt différentes appellations populaires, comme "gazogène stratifié, à flux descendant" et "le gazogène à capot ouvert". Plusieurs années de tests en laboratoire et en situations réelles indiquent qu'un gazogène aussi simple et bon marché peut être construit à partir de matériel existant et font tout à fait l'affaire pour des solutions de crise. Un schéma du gazogène stratifié à flux descendant est présenté dans l'illustration S-1. Lors du fonctionnement de ce gazogène, l'air passe uniformément à travers 4 zones, d'où le nom de stratifié :

- La partie la plus haute contient le carburant encore solide à travers laquelle l'air et l'oxygène entrent. Cette partie est similaire à la trémie à carburant dans les anciennes conceptions de la Seconde Guerre Mondiale.

- Dans la seconde partie, le carburant-bois réagit avec l'oxygène durant la pyrolyse. La plupart des composants volatiles du carburant sont brûlés à ce niveau et constituent la source de chaleur pour les réactions de pyrolyse suivantes. En bas de cette zone, tout l'oxygène disponible dans l'air devrait avoir disparu. La conception ouverte par le haut assure la ventilation uniforme de la zone de pyrolyse.

- La troisième partie fonctionne sur le charbon de bois produit par la seconde partie. Les gaz chauds issus de la combustion de la zone de pyrolyse réagissent avec le charbon de bois, convertissant le dioxyde de carbone et l'eau en monoxyde de carbone et di-hydrogène.

- Les matières inertes et la cendre, qui remplissent la quatrième partie, sont normalement trop froids pour provoquer plus de réactions ; cependant, parce que la quatrième zone est capable d'absorber de la chaleur et de l'oxygène quand les conditions changent, elle sert à la fois de zone tampon et de stock de charbon de bois. C'est sous cette partie que se trouve la grille. La présence de matière inerte et de cendre sert à protéger la grille des températures les plus élevées.

La conception en strates et à flux descendant possède de nombreux avantages par rapport à celle de la Seconde Guerre Mondiale. Le fait que le réservoir soit ouvert permet de faire aisément le plein de carburant et permet un accès facilité. La forme cylindrique est facile à fabriquer et permet le flux régulier de carburant. Aucune forme particulière ou de prétraitement du carburant n'est ainsi nécessaire. N'importe quel carburant en bloc peut être utilisé.

La première question à propos du gazogène stratifié à flux descendant concerne le nettoyage des cendres et autres matériaux inertes. Lorsque le charbon de bois réagit avec les gaz de combustion, il finit par devenir très peu dense et se brise en une poussière contenant toutes les cendres ainsi qu'un pourcentage du carbone d'origine. Cette poussière peut partiellement être transportée par le gaz et peut éventuellement finir par boucher le gazogène. C'est la raison pour laquelle elle doit être retirée par agitation ou secouement. Lorsque le gazogène est utilisé par des véhicules, cette opération est faite automatiquement par le mouvement du véhicule.

Une question importante dans la conception du gazogène stratifié à flux descendant est la prévention du phénomène de pontage et de la canalisation du combustible. Des biocarburants de bonne qualité, comme des blocs ou des copeaux de bois, vont descendre le long du gazogène du fait de la gravité et du flux d'air descendant. Cependant, d'autres types de combustibles (comme les déchiquetas de bois, la sciure ou l'écorce) peuvent former un pont, empêchant alors le flux continu de combustible qui peut être la cause de fortes températures. Le pontage peut être évité précocement en remuant, secouant ou en agitant la grille, à la main pour par le mouvement du véhicule. Pour les cas d'immobilisation continue du gazogène, un système manuel pour secouer le gazogène a été inclus dans ce rapport.

Un prototype de gazogène stratifié à flux descendant a été fabriqué conformément aux instructions de ce rapport (voir illustration S-2 et S-3) ; Cependant il n'a pas été testé de manière extensive pour l'instant. Le lecteur est appelé à faire preuve d'ingéniosité et d'esprit d'initiative dans la construction de son propre gazogène. Aussi longtemps que le principe d'étanchéité à l'air est assuré dans les zones de combustion, dans la tuyauterie et dans le filtre, la forme et la méthode d'assemblage ne sont pas importants.

La conception du gazogène présenté ici est basé sur la technologie éprouvée utilisée durant la Seconde Guerre Mondiale lors des pénuries d'essence et de gazoil. Il faut reconnaître qu'il existe des technologies alternatives (telles que la production de méthane ou l'utilisation de carburants à base d'alcool) pour alimenter les moteurs à combustion interne pendant une crise pétrolière prolongée ; le gazogène décrit dans ce rapport ne représente ainsi qu'une seule solution au problème.

Fabriquer son propre gazogène

Les instructions de fabrication qui suivent, les listes de pièces et les illustrations décrivent le prototype de gazogène schématisé dans l'illustration 1-3. Ces instructions sont simples et faciles à suivre. Les dimensions indiquées dans les plans sont données en pouces plutôt qu'en millimètres pour rendre la construction plus aisée pour ceux⋅celles qui seraient moins habitués au système métrique et pour permettre au⋅à la constructrice⋅eur de profiter des matériaux de constructions alternatifs et disponibles. Cela paraîtra évident à l'ingénieur⋅e, au⋅à la mécanicien⋅ne ou au⋅à la constructrice⋅eur expérimenté que la plupart des dimensions (par exemple les épaisseurs et les diamètres hors-tout) ne sont pas critiques pour une performance acceptable du gazogène final.

Le prototype de gazogène décrit ici a été construit et testé avec un tracteur agricole à moteur essence (un John Deer 1010 Special de 35 cheveaux-vapeur), voir illustration 2-1. Le gazogène a très bien fonctionné, à l'égal des modèles européens de la Seconde Guerre Mondiale, mais elle n'a pas subi l'épreuve du temps ni des millions d'heures de fonctionnement comme l'ancien modèle Imbert. Ce nouveau modèle stratifié à flux descendant a été développé pour la construction d'un gazogène de crise, simple et bon marché. La conception du prototype ci-après doit être considéré comme vraiment minimaliste en matière de matériaux, tuyaux, agencement des filtres et système de raccordement au carburateur.

Le gazogène, tel que décrit ci-après, est conçu pour conserver un refroidissement convenable, même une vitesse modérée du véhicule. Si ce gazogène vise à être utilisé dans des moteurs fixes ou des véhicules se déplaçant à faible vitesse, un système de refroidissement des gaz et un second filtre doivent être positionnés dans le système de canalisations entre le gazogène et le carburateur. Un gaz à la température idéale à l'entrée du collecteur du carburateur serait à 70°F (20°c), pouvant aller jusqu'à 140 à 160°F (60 à 70°c) en pointes. Tous les 10°F (5°c environ), environ 1 cheval-vapeur est perdu. Plus un gaz est froid, plus il est dense contenant ainsi plus de composants combustibles par unité de volume.

Les millions de gazogènes construits durant la Seconde Guerre Mondiale ont prouvé que le profil, la forme et le matériau de construction avaient pu d'influence sur le gazogène. Une substitution judicieuse ou l'utilisation de pièces réutilisées est, par ailleurs, tout à fait acceptable. Le plus important est :

- Les dimensions du tube de combustion (diamètre intérieur et longueur) doivent être déterminées correctement pour correspondre à la puissance du moteur de destination ;

- L'étanchéité à l'air du gazogène et de toutes les tuyauteries de raccordement doit être constamment garantie

- Il convient d'éliminer les frottements inutiles dans tous les passages d'air et de gaz en évitant les coudes brusques dans les conduites et en utilisant des conduites de taille suffisante.

Fabriquer l'unité de production de gaz et la trémie de carburant

L'illustration 2-2 montre une vue éclatée du gazogène et de la trémie de carburant. La liste des matériaux correspondant est donnée dans la table 2-1 (l'index des illustrations et des tables mentionnés dans la présente section se retrouve à la fin de celle-ci). Seules les dimensions du tube de combustion (élément 1A) doivent être raisonnablement proches de celles indiquées. Toutes les autres dimensions et matériaux peuvent être modifié tant que l'étanchéité à l'air est assurée. Dans les instructions ci-après, la numérotation des éléments font référence à la fois à l'illustration 2-2 et à la table 2-1.

Le prototype décrit dans ce rapport a été construit pour alimenter un moteur de 35ch. Le gazogène a un tube de combustion de 6 pouces de diamètre (152mm, comme indiqué dans la table 2-2). Un gazogène composé d'un tube de combustion allant jusqu'à 9 pouces de diamètre (229mm, comme par exemple pour un gazogène adapté à un moteur de 65ch) peut être construit sur ces instructions. Si votre moteur nécessite un tube de combustion de 10 pouces ou plus (254mm), utilisez alors un fut de 55 galons (250L) pour l'unité de gaz et un autre identique pour la trémie de carburant.

La procédure de fabrication qui suit est très générale et peut être appliquée pour la construction de gazogènes de toutes tailles. Cependant, les dimensions spécifiques données dans la liste des pièces et dans les instructions qui suivent sont celles de ce prototype particulier. Toutes les photographies jointes ont été prises durant l'assemblage de notre prototype. Voici donc la procédure de fabrication :

- Déterminer les dimensions (diamètre intérieur et longueur) du tube de combustion (élément 1A) en utilisant le déplacement ou la puissance du moteur qu'il vous faut alimenter et en se référant à la table 2-2. Fabriquer alors un tube cylindrique ou couper un une longueur suffisante de tuyau pour correspondre aux dimensions de la table 2-2 (pour le prototype de ce rapport, il s'agit d'un tube de combustion de 6 pouces de diamètre pour 19 pouces de long, soit 483mm).

- Le plateau circulaire situé en haut du tube de combustion (élément 2A) devrait être découpé pour atteindre un diamètre égal au diamètre extérieur du fut formant le corps inférieur du gazogène. Un trou circulaire devrait être découpé en son centre, dont le diamètre doit être égal au diamètre extérieur du tube de combustion. Alors le tube de combustion devrait être soudé au plateau supérieur à angle doit (élément 2A), tel que présenté dans l'illustration 2-3.

- La grille (élément 4A) devrait réutiliser une passoire ou un bol inoxydable, comme dans l'illustration 2-4. Environ 125 trous de diamètre 0,5 pouces (12mm) devraient être perçés dans le fond en remontant sur les côtés du bol inox. Une fixation en U (élément 5A) sera fixé plus tard au mécanisme de l'agitateur (élément 12A).

- Les chaînes de support (élément 6A) doivent être fixées à la grille dans trois trous régulièrement espacés, percés sous le rebord du bol ou de la passoire, voir l'illustration 2-5. Ces chaînes doivent être connectées au plateau supérieur (élément 2A) avec des crochets ou des œillets (élément 7A), comme indiqué dans l'illustration 2-6. Chaque œillet devrait avoir deux écrous, un de chaque côté du plateau supérieur, de manière à pouvoir régler la hauteur de la suspension. Une fois assemblé, le fond du tube de combustion devrait se situer à 1,25 pouces (32mm) du bas de la grille (élément 2A).

- Un trou égal au diamètre extérieur du module de nettoyage des cendres (élément 8A) devrait être percé sur le côté du fut inférieur du gazogène (Item 3A). L'extrêmité basse de ce trou devrait être se situer à environ 0,5 pouces (12mm) du bas du fut inférieur du gazogène. À cause de la faible épaisseur de nos futs d'huile et de nos poubelles d'acier, la soudure n'est pas recommandée. Brazurer ces parties au fut ou aux poubelles assurera à la fois la robustesse et l'étanchéité (voir illustration 2-7).

- Deux trous, de diamètres égaux au diamètre des modules de mise à feu (élément 10A), seront faits en positionnant leur centre à une distance du haut du fut inférieur du gazogène égale à la longueur tube de combusion moins 7 pouces (178mm) (19 pouces - 7 pouces = 12 pouces dans le cas de notre prototype, 483 mm - 178mm = 305mm). Ces trous devront être diamétralement opposés, comme illustré dans l'illustration 2-2. Les modules de mise à feu devraient être brazés sur le corps du fut inférieur.

- Quand le module de nettoyage des cendres (élément 8A) et les modules de mise à feu (élément 10A) sont fixés au corps du fut inférieur du gazogène (élément 3A), ils devraient alors être fermés par des bouchons de plomberie, respectivement représentés par les éléments 9A et 11A. Le filetage des bouchons devrait être assuré par un silicone à haute températeur (élément 27A) pour améliorer leur étanchéité à l'air. Une barre de métal peut éventuellement être soudée à ces bouchons pour facilier l'ouverture ultérieure de ces bouchons.

- L'assemblage de l'agitateur (élément 12A) est indiqué dans l'illustration 2-8. Le tuyaux de 0,5 pouces (12mm, élément 1AA) devrait être brasé sur le côté du fût inférieur (élément 3A), 1,5 pouces (38mm) au-dessus du fond du fut. La longueur de ce tuyau qui dépasse dans le tambour doit être choisie de manière à ce que la barre verticale (élément 2AA) soit alignée avec la fixation en U (élément 5A) de la grille, et que sa longueur soit suffisante pour qu'elle s'y enfiche correctement.

- Souder la barre verticale (élément 2AA) à la tête du boulon (élément 3AA). L'extrêmité filetée du boulon devrait être aplatie d'un côté, comme indiqué dans l'illustration 2-9, pour s'emboîter correctement dans une fente à percer et à limer dans la poignée (élément 4AA). La poignée peut prendre n'importe quelle forme souhaitée.

- Un trou devrait être percé dans le bouchon du tuyau (point 7AA) afin d'être parfaitement ajusté avec le boulon (élément 3AA), contribuant ainsi à assurer l'étanchéité du gazogène.

- Avant d'assembler l'agitateur, comme présenté dans l'illustration 2-8, enduire le boulon (élément 3AA) avec un peu de graisse. Avant d'insérer le boulon, remplir le tube (élément 1AA) avec de la silicone haute température (élément 27A) pour assurer l'étanchéité à l'air. Serrer les écrous (éléments 6AA) de telle manière que la poignée soit maintenue par frottement, mais toujours capable de tourner et de permettre l'agitation pendant les opérations de nettoyage ou pour le fonctionnement avec des moteurs stationnaires.

- Construire le support (élément 13A) du fut inférieur du gazogène (élément 3A) à partir de barres de fer rectangulaires. La forme et la hauteur des brides doit être déterminé par l'emplacement du véhicule où sera monté le gazogène. Les supports peuvent aussi bien être boulonné au fond et aux côtés avec les boulons de 114 pouces (2896mm, élément 14A) ou être brazé directement sur le fut (voir illustration 2-10). Ne pas oublier de sceller tous les trous de boulons pour assurer l'étanchéité.

- Couvrir complètement le fond du fut inférieur du gazogène (élément 3A) avec 0,5 pouces (13mm) avec du ciment hydrolique (élément 28A). Le ciment devrait également être appliqué sur les parois latérales du fut sur environ 5 pouces (127mm) de haut en partant du fond. Les arrêtes devraient être arrondies pour faciliter les opérations de nettoyage des cendres.

- La trémie de carburant (élément 15A) devrait être fabriquée à partir d'un second conteneur renversé, idéalement une poubelle en métal avec son couvercle, comme indique dans l'illustration 2-11. Retirer le fond du conteneur, en laissant une lèvre de 0,25 pouces (6mm) en circonférence.

- Un tuyau d'arrosage (élément 17A) devrait être coupé d'une longueur égale au diamètre de la trémie de carburant (élément 15A) et devrait alors être coupé sur toute sa longueur de manière à pouvoir le positionner sur le périmètre (coupant) du haut de la trémie. L'idée est d'éviter les risques de coupure lors de l'ajout de carburant dans le gazogène. Pour assurer un bon ajustement du couvercle de la poubelle (élément 16A), un morceau de joint-adhésif (élément 18A) doit être fixé sous le couvercle à l'endroit où il entre en contact avec la trémie de carburant.

- Couper quatre barres de support (élément 19A) à la longueur de la trémie de carburant + 2,5 pouces (+ 63mm). Percer un trou de 3/8 de pouce (10mm) à 0,75 pouces (20mm) de chaque extrémité de chaque barre avant de les plier à angle droit à 2 pouces (50mm) de celles-ci. Ensuite, monter-les espacées uniformément autour de la trémie (élément 15A) avec les boulons de 0,25 pouces (6mm, élément 20A). Sur chaque barre, un des angles droits doit être positionné aussi prêt que possible du bord inférieur de la trémie.

- Couper quatre pièces triangulaires en métal (élément 21A) et les braser, souder ou riveter à plat contre le bord du couvercle de la poubelle (élément 16A) comme indiqué sur l'illustration 2-12. Ils doivent être alignés avec les quatre barres de support (élément 19A) fixées à la trémie de carburant. Durant le fonctionnement du gazogène, le couvercle de la poubelle doit laisser un passage d'air d'au moins 0,25 pouces (6mm). Les pièces devraient permettre ce passage, puisque enfichés dans les parties hautes des barres de support (élément 19A), voir illustration 2-13.

- Deux œillets à visser (élément 22A) devraient être fixés sur le couvercle de la poubelle (élément 16A), de manière diamétralement opposée. Deux ressorts "de porte moustiquaire" (élément 23A) doivent être fixés à la poignée de la poubelle et utilisés sous tension pour maintenir le couvercle supérieur (point 16A) ouvert ou fermé.

- Couper un collier de cerclage (élément 24A) (issu par exemple d'un fut d'huile) au diamètre exact du plateau supérieur (élément 2A) de manière à ce qu'il s'adapte parfaitement autour du fut inférieur du gazogène.

- Couper quatre languettes de 2x2x0,25 pouces (50x50x6mm, élément 25A) et les brazer sur le collier de cerclage (élément 24A), uniformément réparties et alignées avec les barres de support (élément 19A). Le collier de cerclage est visible dans l'illustration 2-14.

- La durite de connexion (élément 19A) entr l'unité de gazéification et l'unité de filtration du gazogène devrait être fixé au fut inférieur (élément 3A) à 6 pouces (152mm) en-dessous du haut du fut. Cette durite doit faire au moins 2 pouces (50mm) de diamètre, et devrait faire au moins 6 pieds (1,8m) de long à des fins de refroidissement. Au moins l'une des extrêmités de cette durite devrait être démontable à des fins de nettoyage et de maintenance. Dans notre prototype un connecteur de conduit électrique étanche à l'air fut utilisé. Ce connecteur est visible dans l'illustration 2-1. Il existe de nombreuses pièces de plomberie utilisables à condition qu'elles supportent des températures de 400°F (200°c) et plus. Cette durite peut également être soudée ou brazée directement sur le fut inférieur.

- Lors de l'assemblage de l'unité de gazéification, la barre verticale (élément 2AA) de l'agitateur doit être placé dans la fixation en U (élément 5A) de la grille.

- Le collier de cerclage viendra enfin solidariser ensemble le fut inférieur (élément 3A) et le plateau supérieur (élément 2A). Les barres de support de la trémie de carburant (élément 19A) doivent être fixées sur les languettes (élément 25A) du collier de cerclage avec des boulons (élément 26A). Du silicone haute température devrait venir sceller hermétiquement l'assemblage. La partie basse des fixations du collier de cerclage est visible dans l'illustration 2-13.

Fabriquer le filtre primaire

Les illustrations 2-15 et 2-16 montrent une vue éclatée du filtre primaire. La liste des matériaux est donné dans le tableau 2-3 (toutes les illustrations et les tableaux de la section 2 sont présentés à la fin de cette section 2). Dans les instructions qui vont suivre, tous les éléments numérotés réfèrent aux illustrations 2-15 ou 2-16, et au tableau 2-3.

Le prototype de filtre primaire a été produit à partir d'un pot de peinture de 5 gallons (22L). Cette taille semble suffisante pour les gazogènes avec des tubes de combustion jusqu'à 10 pouces (482mm) de diamètre. Pour les tubes de combustion de diamètre supérieur, un pot de 100L ou un fut de 120L d'huile devrait être envisagé. Le filtre peut prendre n'importe quelle forme du moment que son étanchéité à l'air est assurée et qu'il ne provoque pas d'obstruction au flux de gaz. Si un pot de 5 gallons (22L) est utilisé, il doit être propre et libre de tout résidu chimique. L'arête supérieure doit être droite et sans accrocs. Si un autre conteneur était trouvé ou fabriqué, un plus grand diamètre permet un fonctionnement plus long entre les opérations de nettoyage.

La durite (élément 29A dans les illustrations 2-2 et 2-15) qui connecte l'unité de gazéification au filtre primaire est une partie essentielle du système de refroidissement et ne devrait jamais faire moins de 2 pouces (50mm) de diamètre. Un tuyau d'échappement automobile flexible a été utilisé sur le filtre du prototype décrit ci-dessous. Il a été modelé en demi-cercle afin de pouvoir augmenter sa longueur sans augmenter son encombrement, et assurer pour autant un refroidissement optimisé. La procédure de fabrication du filtre est la suivante :

- Percer un trou d'un diamètre égal au diamètre extérieur du tube de drainage (élément 13B de l'illustration 2-15) dans le corps du filtre (élément 1B). L’extrémité basse de ce trou devrait se situer à environ 0,5 pouce (13mm) au dessus du fond (intérieur) du corps du filtre.

- Le tube de drainage (élément 13B) devrait être introduit dans le trou percé précédemment dans le corps du filtre et positionné de manière à ce que son extrémité non filetée arrive proche du centr et à environ 0,5 pouces du fond du centre du corps du filtre. Une fois sa position fixée, braser (ne pas souder) le tube de drainage sur la paroi du corps du filtre. Clore la partie extérieur filetée du tube de drainage avec un bouchon de plomberie (élément 14B).

- Couvrir le fond du corps du filtre (élément 1B) avec une couche de 0,5 pouce (13mm) de ciment hydrolique (élément 28A), en faisant attention de ne pas obstruer le tube de drainage (élément 13B) avec du ciment (par exemple, ne pas hésiter à remplir le tube de drainage avec du papier, du polystiren, ou tout autre matériau solide mais facile à retirer). Le ciment devrait aussi être appliqué sur les rebords, jusqu'à environ 1,5 pouces (38mm) de hauteur. Arrondir légèrement les angles. Le ciment sert à guider tout liquide qui viendrait à se condenser vers le tube de drainage. Il faut attendre que le ciment ait correctement pris avant de poursuivre la fabrication avec les étapes suivantes. Retirer les matériaux ajoutés au tube de drainage une fois le ciment pris.

4. A circular bottom plate (Item 2B) should be cut to a diameter 1⁄2 in. smaller than the inside diameter of the filter container (Item 1B). This will allow for heat expansion and easy removal for cleaning. This bottom plate should be drilled with as many 3/4-in. holes as are practical for the size of the plate. Three evenly spaced 3/8-in. holes should also be drilled around the edge of the bottom plate for the spacer bolts (Item 3B). 5. Fig. 2-16 shows the detail of using three bolts (Item 3B) as spacers for the bottom plate (Item 2B). The length of the bolts should be adjusted to provide a clearance of about 2-in. between the layer of cement in the bottom of the container (Item 1B) and the bottom plate (Item 2B). 6. A rectangular divider plate (Item 4B) should be cut to a width 1/4 in. less than the inside diameter of the filter container (Item IB) and to a height 2.5 in. less than the inside height of the container. This divider plate should then be welded at a right angle to the centerline of the bottom plate (Item 2B) as shown in Fig. 2-17. 7. Cut a piece of high-temperature hydraulic hose (Item 5B) to a length equal to the circumference of the filter container. It should be slit along its entire length and then placed over the top edge of the filter container (Item 1B) to ensure air-tightness. 8. A circular lid (Item 6B) should be cut equal to the outside diameter of the filter container (Item IB). Three holes should be cut into this lid for the exhaust pipe (Item 29A) from the Gasifier unit, the blower (Item 7B), and the filter exhaust pipe (Item 1OB) to the engine manifold. Note the arrangement of these holes: the pipe (Item 29A) from the Gasifier unit must enter the lid on one side of the divider plate (Item 4B); the blower (Item 7B) and the filter exhaust pipe (Item 1OB) to the engine manifold must be located on the other side of the divider plate. This arrangement can be seen in Fig. 2-18. 9. The connecting pipe (Item 29A) between the gasifier unit and the filter unit should be attached to the lid (Item 5B) of the filter container. At least one of the ends of the connecting pipe (Item 29A) must be removable for cleaning and maintenance. On this prototype unit, an airtight electrical conduit connector was used. Many similar plumbing devices are available and can be used if they are suitable for operation at 400 F and above. The pipe can also be welded or brazed directly to the lid. 10. Attach the blower (Item 7B) to the filter container lid (Item 6B). On the prototype gasifier illustrated in this report, a heater blower from a Volkswagen automobile was used. Connections for a vertical extension tube (Item SB) will have to be fabricated as shown in Fig. 2-19. A closing cap (Item 9B) is required for the blower exhaust tube. A plumbing cap of steel or plastic with a close fit can be used or fabricated to fit. The vertical extension and the closing cap are visible in Fig. 2-1. 11. The gas outlet (Item 10B) to the carbureting unit on the engine should be 1.25 in. minimum diameter. In fabricating this connection, all abrupt bends should be avoided to ensure free flow of gas. Using plumbing elbows is one solution. The gas outlet (Item 10B) can either be welded or brazed to the lid (Item 6B) of the filter container or an airtight, electrical conduit connector can be used. 12. Latching devices (Item 11B) should be welded or brazed to the lid (see Fig. 2-20) and to the sides (see Fig 2-21) of the filter container. An air-tight connection between the lid and the filter container must be maintained. 13. Cut two lengths of high-temperature hydraulic hose (Item 12B) equal to the height of the divider plate (Item 4B); cut a third length of hose equal to the width of the divider plate. Slit each hose along its entire length. Place the first two hoses on each side of the divider plate, and place the third hose along the top edge of the divider plate as shown in Fig. 2-17. 14. Insert the divider plate (Item 4B) into the filter container (Item 1B), making sure that the hoses (Item 12B) create an airtight seal along all sides. By changing the length of the spacer bolts (Item 3B), adjust the height of the divider plate so that it is exactly flush with the top of the filter container. Make sure that the lid (Item 5B) will seat flatly and tightly against the top edge of the divider plate. 15. Fill the filter container (Item 1B) on-both sides of the divider plate with wood chips, the same kind as would be used for fuel in the Gasifier unit. After carefully packing and leveling these wood chips, place the lid (Item 6B) on the filter container, and close the latches tightly.